ABC分析法

ABC分析法又稱帕累托分析法或巴雷托分析法、柏拉圖分析、主次因分析法 、ABC分类法、分類管理法、重點管理法、ABC管理法、abc管理、巴雷特分析法,是一种根据帕累托最优原则设计的分类方法,是确定库存等级的技术,常用于物资管理中,也称为选择性库存控制。 ABC分析法包括:

- A物品: 严格控制、准确记录

- B物品: 稍松控制,良好记录

- C物品: 简单控制、最少记录

ABC分类法能够对产品进行区别和分类,并能反映出每类产品的价值对库存、销售、成本等总价值的影响。

ABC为物品鉴定提供了很好的机制,大大减少了库存成本。[1]也为确定不同库存等级提供了机制。

ABC分析提出,企业的库存管理不应只存在一个等级。[2]因此,根据重要性,库存定义为三个等级(A, B和C)。

'A'物品非常重要,因为高价值,需要经常分析价值。另外,企业需要选择恰当的顺序(如‘及时制度’),避免过量生产。

'B'物品比较重要,但没有‘A’物品那么重要,比‘C’物品重要。因此‘B’是一个中间等级。

'C'物品不太重要。[3]

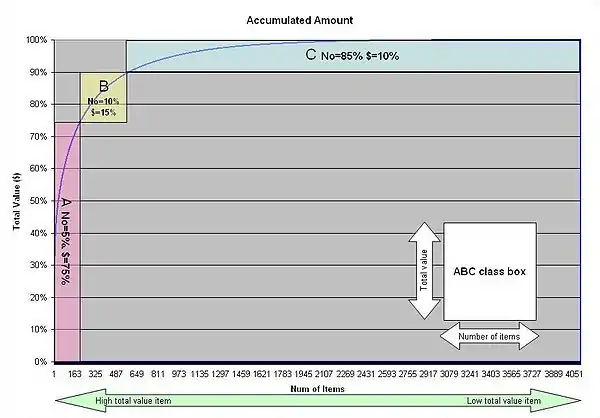

ABC 分析归类

每种类别没有明确界限,可根据目标、规则分类。ABC分析与帕累托原则类似,在'A'物品中,一般占数量较少,价值较高。[4]

ABC分类示范:

- ‘A’ 物品 – 20%物品总量,70%年度消费值。

- ‘B’ items - 30%物品总量,25%年度消费值。

- ‘C’ items - 50%物品总量,5%年度消费值。[5]

另外,建议把ABC等级分解:[6]:

- "A" 约为10%物品,66.6%价值

- "B" 约为20%物品,23.3%价值

- "C" 约为70%物品,10.1%价值

加权运营ABC分类的实际运用

ABC分类在电子生产公司的中涉及4051个主要零件。

| ABC分类 | 物品数量 | 总额需求 |

|---|---|---|

| A | 5% | 70% |

| B | 10% | 15% |

| C | 85% | 15% |

| Total | 100% | 100% |

根据上述ABC分类,把零件总数降到约4000。

- 统一采购

当对4000个零件采取统一的采购制度,如每周配送和2周重新整理点(安全库存),则没有配量限制,工厂4周内有16000项配送任务,平均库存为2.5周供给。

| 统一 | 加权 | ||

|---|---|---|---|

| 物品 | 条件 | 物品 | 条件 |

| 所有4000件 | 重整理点=2周 配送周期=每周 |

A类200个物品 | 重整理点=1周 配送周期=每周 |

| B类400个物品 | 重整理点=2周 配送周期=每两周 | ||

| C类3400个物品 | 重整理点=3周 配送周期=每四周 | ||

参考

- Manufacturing planning and control systems for supply chain management By Thomas E. Vollmann

- Lun, Lai, Cheng (2010) Shipping and Logistics Management, p. 158

- Werner (2002) Supply Chain Management. Grundlagen, Strategien, Instrumente und Controlling.

- Purchasing and Supply Chain Management By Kenneth Lysons, Brian Farrington

- Werner (2002) Supply Chain Management. Grundlagen, Strategien, Instrumente und Controlling.

- Best Practice in Inventory Management, by Tony Wild (2nd Ed., p. 40)

- Devnani M, Gupta AK, Nigah R. ABC and VED analysis of the pharmacy store of a tertiary care teaching, research and referral healthcare institute of India. J Young Pharmacists 2010;2:201-5.

- Mostafa Hashemi .2012.

外部链接

- SAP library ABC Analysis页面存档备份,存于

- Oracle Overview of ABC Analysis页面存档备份,存于

- 详细ABC分类法 法语页面存档备份,存于

This article is issued from Wikipedia. The text is licensed under Creative Commons - Attribution - Sharealike. Additional terms may apply for the media files.