車床

車床是由電力驅動馬達,經皮帶及齒輪等傳動系統使主軸轉動,帶動主軸夾頭上之工件旋轉,再利用固定於刀架上之車刀進行車削之工具機,主要加工工件為圓型桿件,切削工作有車端面、內外直徑、圓弧、錐度、鑽孔、搪孔、偏心、壓花、切斷、切槽、車螺牙。一般車床配備各種專用刀具,可完成內外圓加工、鑽孔、車螺紋、切斷车槽、端面加工、车外圆、钻中心孔、车孔,铰孔、车圆锥、车成形面、滚花、盘绕弹簧等加工程序。

歷史

車床是一種古老的工具,其雛型可追溯至古埃及。1797年,英國人亨利·莫茲利發明了近代所認知的車床[2]。

構造

以下以卧式普通车床为例介绍。

頭座

頭座(英語:):又稱主軸台,位於車床左側。包含有傳導機構(皮帶傳導的塔輪變速、齒輪變速等。)與莫氏錐度之中空主軸組成。主軸後段裝置齒輪,與傳導機構之塔輪或齒輪連接,帶動主軸運轉。主軸前段可裝置夾頭、面盤等夾具夾持工件。(中空主軸之優點為減輕主軸重量且可夾持長條形工件、更可搭配切断车刀实现自动上落料。)[3]

主軸變速箱

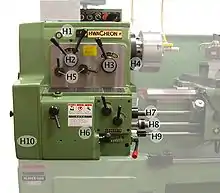

- H1:机油量观察窗

- H2:中級齒輪桿

- H3:主軸高低速變換桿

- H4:主軸(Main Spindle)

- H5:不倒翁齒輪-前進/後退,啮合/脫開

- H6:变速箱,图中为八段变速

- H7:導螺桿(或称丝杠)(Ball Screw)

- H8:進給桿(或称光杠)(Feed Rod)

- H9:刀架移动开关

- H10:挂輪護蓋

主电动机经过包含 H2、H3 在内的传动链带动主轴 H4 旋转,主轴再经由 H5、H6 控制下带动 H7 或 H8,实现主轴旋转与刀架进给的联动。

H7 称为丝杠、H8 称为光杠,皆因其螺纹(螺丝)与光滑表面而得名。

丝杠用于车削螺纹。主轴的转动通过变速箱内设定好的各组齿轮传动副,以确定的转速比带动丝杠。刀架内装有一个被切成两半的螺母,闭合时可扣在丝杠的螺纹上,进而带动刀架以确定的运动速度(主轴转一转、刀架移动多长距离)移动以切削螺纹。

光杠用于车削光滑外圆面(或滚花)。其上切有键槽,刀架内有滑移齿轮套在光杠上以接收运动,此时走刀通过床身下装的齿条实现。与丝杠的区别是主轴与光杠的转速比不固定,且可通过离合器接通快速进给电动机的传动链,令光杠快速旋转带动刀架快速接近工件、节省加工时间。

H9 是一个四向五位(即可在十字形的轨迹上扳动)的手柄,上下扳动可以更改光杠旋转方向,中间位置切断来自主轴的传动链、停止光杠转动并防止运动干涉,再左右扳动则接通快速进给电动机实施快速走刀。也有车床的该手柄只能上下扳动(两向三位)、快速走刀是装在溜板箱上的单独手柄。

如果变速箱内置的档位无法满足加工要求,可打开 H10 盖子、将特定齿数的齿轮挂装在轴上,扳动手柄选择挂轮即可按照挂轮所设定的传动比走刀。

床台

床台(英語:):(又稱:床身)床台是车床的大型基础部件,為經過季化處理之鑄鐵製成。有两条精度很高的V形导轨和矩形导轨,其導軌一般都經過高频硬化處理製成。導軌分兩部份,以引導刀座(Carriage)與尾座(Tail stock)移動。床台下方裝置一導螺桿,其螺桿會配合主軸之轉速,可配合刀座部份的自動進刀機構進行車螺紋、工件滾紋(或稱壓花)之工作。

床台的斷面形狀,依製造工廠有不同設計樣式,大致分為英式和美式兩種。[4]

英式床台和美式床台比較

| 英式床台 | 美式床台 |

|---|---|

| 1. 因為床身的面寬,磨耗比較少。 | 1. 走刀架是用寬的滑動面支持能比較做的薄。 |

| 2. 因為接觸面少,移動刀架不費力。 | 2. 有凸起的軌道能正確引導走刀架。 |

| 3. 走刀架薄,走刀架上的滑動力變大。 | 3. 切屑能少掉到床面上。 |

| 4. 因為床身面寬,加在單位面積的壓力小,壓出的油也少。 | 4. 能少在床面上放置工具及車刀。 |

| 5. 由於面平注油不易流掉。 | 5. 尾軸架能正確地向主軸線引導。 |

溜板箱與刀座

溜板箱架在床身上,側面垂下部分裝有傳動機構以從丝杠與光杠接受運動,帶動上方承裝的刀架進刀切削。

刀座(或稱刀架,英語:):包含複式刀座與自動進刀機構等。複式刀座可操作橫向進刀與縱向進刀。(此處提到的橫向進刀方向與床台保持垂直、縱向進刀方向與床台保持平行,即從主轴而非操作員的角度来看。)一般而言,車床縱向進刀由溜板箱上的大手輪(進刀手輪)操作、橫向進刀由刀座上的手輪操作。自動進刀機構進行車螺紋、工件滾紋的原理係利用車床上工件作一等速運轉,配合刀座之刀具以等速直線移動的方式進行車削。[5]

- 1: 方形刀架

- 2: 複式刀架上座

- 2a: 複式刀架進刀手輪

- 2b: 分度盤

- 3: 橫向滑板

- 3a: 對側支架

- 3b: 橫向進刀手輪

- 4: 床鞍(Saddle)

- 5: 裙床(或稱溜板箱)(Apron)

- 5a: 縱向進刀手輪(Handwheel)

- 5b: 螺紋 / 光滑面切削控制桿

- 5c: 縱橫進刀控制桿

1 上夾持有車刀。有些車床的該部件可同時夾持四把車刀,用每次旋轉90°的手柄選擇一把車刀進行加工,省去頻繁換刀的麻煩。

2 可以在2b上旋轉,使横向進刀變為斜向進刀,用於加工斜面。

當5b扳到螺紋檔位時,溜板箱內两個半螺母扣在絲槓上,同時光槓上滑移齒輪到床身齒條的傳動鏈斷開,刀架由絲槓帶動進行螺紋的車削;反之由光槓配合床身齒條帶動進行外圓切削。

5c控制2或3是否與光槓聯動,即是否自動進刀。

尾座

尾座(英語:):(又稱:尾軸架)位於床台的右側位置。尾座的軸孔為莫氏錐度,可裝置鑽頭、絞孔刀與螺絲攻進行內孔加工之工作。亦可配合工件長度的需要,在導軌(Ways)上移動尾座;此時尾座可裝置頂心頂住夾頭所夾持之工件,避免夾頭所夾持之工件過長而不易夾持。[6]

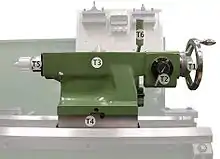

- T1:尾座手輪(Handwheel)

- T2:減速齒輪箱(可選)

- T3:身體

- T4:可調底座

- T5:頂心(Taper)

- T6:鎖定桿

床座

床座包含床台(床軌)及基座(床架),下部為基座;上部為床台。

附件

由於工作上的需要,設有許多的附件。[7] [8] [9][10]

夾頭(Lathe chuck)

夾頭是機床上用來夾持工件的機械裝置。

花盤(Face plate)

花盤又稱面盤,是一台車床的基本夾具附件,用於木材或金屬車削車床。它是一個圓形金屬(通常是鑄鐵)板。面盤上有很多放射狀或不規則平行的細長溝,用於裝置較大或不規則形狀工作物之搪孔工作、鑽孔工作、用其他方法無法夾持加工之工作物。

心軸(Finger)

它是套用經過加工後之工作物之孔內,心軸兩端開有頂心孔,以便一端由頂心支持,另一端崁入主軸端。

- 實體心軸:

- 膨脹心軸:

- 排心軸:

- 螺絲心軸:

- 圓錐體心軸:

頂心(頂尖、頂針)、牽轉具(夾頭、卡箍)

(英語:)頂心用來支撐工作物的,裝在主軸端稱活頂心又稱前頂尖,裝在尾座稱為死頂心又稱後頂尖。

頂心種類分為5種:[11]

- 普通頂心:普通用

- 小件用頂心:小件用

- 半頂心:用於切削端面

- 活動頂心:用於高速切削

- 傘形頂心:用於管或中空之圓筒

牽轉具,中空部位可用以夾持工作物。

- 心形牽轉具又稱為雞心夾頭,通常用來夾持圓形的工作物。

- 夾子形牽轉具:夾子形牽轉具通常用來夾持方形之工作物。

驅動盤(Driven Disc)

驅動盤,安裝於車床主軸上,當其迴轉時,使夾持於兩頂心間之工作物旋轉,以便進行車削加工。

筒夾(Collet chuck)

筒夾是一種零件,它主要負責把小直徑的工作物夾緊於主軸端。主要用於六角車床及自動車床。

中心架(Steady Rest)

避免工作物產生撓曲現象,用來支撐細長工作物,裝設在刀具座上並隨之移動的穩定扶架。

角板(Angle plate)

使用於工作物不能直接安裝於面盤上的一種輔助工具。

V槽塊(V夾塊)

用來訂定工作物中心位置。

車刀(Turnig Tool)

用於加工,工作物外表。

車削加工

轉動切削參數

切削參數要考慮基本的轉折過程是:

- 選擇最合適的類型的工具

- 夾緊系統

- 切削速度(V c)在米/分鐘

- 外徑車削

- 每分鐘轉數(RPM)車床主軸

- 切削深度

- 剪切

- 類型的車床及配件適合

切削速度

切削速度快慢,取決於很多因素,特別是質量和類型的工具使用,切削深度,硬度和可加工的材料有被加工進給速度和使用。主要限制了機器的速度原因是它的範圍、主軸馬達功率和剛性固定的工件和刀具。

公式:

其中 Vc 是切削速度,n 是机床的每分钟转数,Dc 是工件的直径。

過度的切削速度可導致:

- 工具快速磨損。

- 工作物的品質降低。

切削速度過低會導致:

- 影響排屑,刃尖容易產生積屑。

- 低效率。

- 加工成本變高。

旋轉速度的工件

在傳統的車床有一個有限的範圍內的速度,取決於速度的主要引擎和變速齒輪箱。在數位車床,這個速度與控制系統的反饋,通常採用可變頻率和速度,可以選擇任何一個範圍內的速度高達全速。

刀具的旋轉速度與切削速度成正比,與刀具的直徑成反比。

种类

由於工業的發達使得實際工作需求日益增進下,為適應各種加工產品及近代自動化加工潮流勢,以符合生產需要,發展多種不同功能與特性:[14][15]

普通車床(Centre lathe)

普通車床,為目前使用最廣泛的車床種類。早期的普通車床傳動是藉由皮帶傳導的塔輪變速,現今已改用齒輪變速箱傳動。齒輪變速箱的優點為可精確掌握主軸之轉速,且無主軸轉速過高,皮帶摩擦消耗、滑動之情形,因為其主軸是水平放置,所以又名卧式車床。若床面為凹口者,則為凹口車床(Gap lathe)。

桌上車床(Bench lathe)

桌上型車床又稱台式車床,其型式及構造類似普通車床,通常安裝於工作桌上使用而得名,適用於生產精密量具、儀器及小零件之生產。

立式車床(Vertical Lathe)

立式車床的主軸為垂直安裝,床台則成水平方向,工件置於可旋轉的床台上。特別適於加工直徑大,但長度短之工件。

六角車床(Turret lathe)

六角車床又稱轉塔車床,以六角形旋轉刀塔取代普通車床之尾座而設計。特別適於加工需多種加工程序(如鑚孔、鉸孔、搪孔)中大量之工件,適合大量生產。

自動車床(Automatic Lathe)

自動車床,能夠自動照工作物加工次序車削,車製完成後會自動退刀、進料,並進行下一個成品的車削,適合較小直徑工件之大量生產。

靠模車床(Copying Lathe)

靠模車床又稱仿削車床,利用觸針依照模型或樣板的形狀移動,車刀也隨之移動車削工作物,因此可以正確地車削出與模型一樣的工件。

數控機床(Computerized Numerical Control Lathe)

全名為「電腦數值控制車床」,簡稱「數控機床」。優點為適於加工生產中大數量、設計複雜、要求精密度高的工件。

安全標準

當在車床工作時,必須遵守某些規定,以確保不會發生任何事故造成可能的傷害。

| 1 | 使用安全設備: 護目鏡、安全面罩等.. |

| 2 | 不要穿著寬鬆的衣服,還有不可長髮。 |

| 3 | 不可佩帶麻布手套工作,因不慎被旋轉中的機械鈎到時可能不會立即破裂,易有連帶將手掌捲入的風險。 |

| 4 | 所穿工作服必須是全棉的,不能是化學纖維,如果發生工作意外,化纖服裝不會像棉製品一樣易於撲救,而會化為液滴粘在身上。增加醫療難度。 |

| 5 | 建議使用安全鞋。 |

| 6 | 始終保持工作場所清潔。 |

| 7 | 不要佩戴首飾,如:項鍊、手鐲、戒指。 |

| 8 | 要知道如何控制和操作的車床並必須知道如何停止運作。 |

| 9 | 必需在光線充足的地方,但燈光不宜過多,以免造成太大的眩光。 |

參考來源

引用

- 《車工操作法》,鄭鐵 著,正言出版社,1967年,1頁

- 《車工操作法》,鄭鐵 著,正言出版社,1967年,3頁

- 《車床切削技術》,黃春忠 繆昌瑜 合譯,徐氏基金會,18頁

- 《車工操作法》,鄭鐵 著,正言出版社,1967年,18頁

- 《車床工丙級鑑定》,陳其湟 著,全華圖書,6頁

- 《車床工丙級鑑定》,陳其湟 著,全華圖書,6頁

- 《車床工丙級鑑定》,陳其湟 著,全華圖書,20 ~ 26頁

- 《機工學》,張甘棠著,三文出版社,P.151 〜 P.152

- 《機工實習》,黃世峰著,全華出版社,P.9 〜 P.13

- 《車工操作法》,鄭鐵 著,正言出版社,1967年,26頁~53頁

- 《工廠實習-車工》,陳天生 著,全威圖書,231頁至233頁,1998年,ISBN 957-8955-45-6

- 《工廠實習-車工》,陳天生 著,全威圖書,131 ~ 132頁,2001年7月20日,ISBN 957-8955-45-6

- 《車床工丙級鑑定》,陳其湟 著,全華圖書,97頁

- 《工廠實習-車工》,陳天生 著,全威圖書,2 ~ 8頁,2001年7月20日,ISBN 957-8955-45-6

- 《車床切削技術》,黃春忠 繆昌瑜 合譯,徐氏基金會,12頁~17頁

書目

- 《機械加工法》,Amstead, Ostwald, Begeman著,羅仕鵬,黃純權,陳再萬編譯,高立圖書,1995年4月,ISBN 957-584-159-X,第十五章 工具機的基本元件