3D打印

3D打印(英語:),又称立體打印、增材制造(英語:)、積層製造,可指任何打印三维物体的过程。[1]3D打印主要是一个不断添加的过程,在计算机控制下层叠原材料。[2]3D打印的内容可以来源于三维模型或其他电子数据,其打印出的三维物体可以拥有任何形状和几何特征。3D打印机属于工业机器人的一种。

| 系列条目 | ||||||||||||||||||||||||||||||||||||||||||||||||||

| 印刷史 | ||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||

“3D打印”这个词的原意是指将材料有序沉积到粉末层喷墨打印头的过程。最近此词的含义已经扩大到广泛包括的各种技术,如挤压和烧结过程。技术标准一般使用“增材制造”这个术语来表达这个广泛含义。

3D打印的历史

术语与方法

.jpg.webp)

早期的增材制造设备和材料在20世纪80年代发展起来。[3]1981年,名古屋市工业研究所的小玉秀男发明了两种利用光硬化聚合物的增材制造三维塑膠模型的方法,其紫外线照射面积由掩模图形或扫描光纤发射机控制。[4][5]之后在1984年,三维系统公司的查克·赫尔(Chuck Hull)[6]发明了立体光刻,用紫外激光固化高分子光聚合物,将原材料层叠起来。Hull称这一程序可以“通过建立列印目标物体每部分之间的联系来列印三维物体”,[7][8]但该程序已由小玉发明。Hull的贡献是设计了STL(立體光刻)檔案格式,该格式被广泛应用于3D列印软件和电子切片与填充。“3D列印”这个术语最早是指使用标准的传统喷墨列印机喷头的流程,到现在为止,大部分3D列印机,特别是3D列印爱好者使用的和针对消费者设计的3D列印机,使用的大都是采用熔融沉积建模法(这是塑膠挤出的特殊应用)。

针对金属烧结或金属熔化(例如选择性激光烧结,直接金属激光烧结和激光选区熔化)技术的增材制造在20世纪80年代和90年代通常采用不同的名称。尽管大量自动化技术当时已经被运用到几乎所有金属加工产品都需要经过的浇铸、制造、冲压、加工等程序中(如机器人焊接、电脑数值控制技术()的应用),只用一件工具或一个喷头就可以完成从原材料到成品全过程的想法还是只能让大多是人联想到金属切削(而不是增添)的过程,例如数控铣削,数控电火花加工和其他程序。但AM类型的烧结已经开始挑战这个假设。到了上世纪90年代中期,史丹佛大学和卡内基梅隆大学开发出了材料沉积新技术,包括微铸造[9]和喷涂材料。[10]牺牲材料和支撑材料也变得越来越普遍,让新的几何物体可以加工。[11]

“增材制造程序”这个雨傘術語在21世纪的头一个十年逐渐流行,[12]因为各种增材制造程序都在逐渐成熟,金属切削很快将不再是金属加工过程唯一可以使用技术。在这个十年中,为了满足机器制造(金属切削是其永恒的话题)的需求,“减量制造”应运而生。然而,同时期,3D列印在大多数人心中只是一种聚合物工艺,增材制造这一术语可能更多地应用于金属加工制造背景下,而不是聚合物,喷墨列印或是立体平板印刷领域。“减量制造”并没有取代“加工”,而是在切削方法方面对“加工”这一术语进行了补充。

21世纪早期,“3D列印”和“增材制造”在涵义上有所发展,代指所有增材制造技术。尽管这与早期所指代的意义有所区别,但仍反映出3D工作流程在自动化控制下将材料层叠堆积的共同特点。(其他术语通常被视为增材制造的同义词或上义词,例如“桌面制造技术”、“快速制造技术”(是“快速成型技术”的发展),和“即时制造技术”(模仿了二维按需印刷技术))。在2010到2020年这10年,发动机托架[13]和大号螺母[14]等金属部件在分批生产上会有所增加(在加工前或取代加工程序),不再从属于棒料或金属板加工。

基本原则

建模

3D打印模型可以使用计算机辅助设计软件包或三维扫描仪生成。手动搜集制作3D图像所需的几何数据过程同雕塑等造型艺术类似。通过3D扫描,可以生成关于真实物体的形状、外表等的电子数据并进行分析。以3D扫描得到的数据为基础,就可以生成被扫描物体的三维电脑模型。

无论使用哪种3D建模软件,生成的3D模型(通常为.、.、.3或其它格式)都需要转换成.或.这类打印机可以读取的格式。

无论是手动还是自动生成3D模型,对一般的消费者来说难度较大。这促进了最近几年3D打印公司的形成。其中比较有名的有 Shapeways、Thingiverse、MyMiniFactory 和 Threeding。

打印

使用格式文件打印3D模型前需要先进行“流形错误”检查,这一步通常称为“修正”。对于采用3D扫描获得的模型来说,文件“修正”尤其重要,因为这样的模型通常会有大量流形错误。常见的流形错误包括,各表面没有相互连接,或是模型上存在空隙等。、,或是和都是常见的修正软件。[15][16]

完成修正后,用户可以用一种名为“”(意为“切片机”)的软件功能将文件代表的模型转换成一系列薄层,同时生成代码文件,其中包括针对某种3D打印机(FDM打印机)的定制指令。接下来,用户可以用3D打印客户端软件打印G代码文件,这种客户端软件可以利用加载的G代码指示3D打印机完成打印过程)。值得注意的是,实际应用中的3D打印客户端软件通常会包含“切片机”软件功能。有多种开源切片机程序可供选择,如、和,不开放源代码的切片机程序则有和。3D打印客户端软件则有、和。

需要注意的是还有一款用到3D打印的人们经常使用的软件叫做G代码查看器(Gcode viewer)。这个软件可以检查打印机喷嘴的行进路线。通过检查这个,用户可以自行决定修改GCode打印模型的不同方式(例如以不同姿势,如站立或平躺)以节省塑料(根据姿势和喷嘴路线,会用到更多或更少的支撑材料)。G代码查看器的例子有Gcode Viewer for Blender和Pleasant3D。

3D打印机根据G代码从不同的横截面将液体,粉末,纸张或板材等材料一层层组合在一起。这些层次与计算机辅助设计模型中的虚拟层次都是相对应的。这些真实的材料层或人工或自动地拼接起来形成3D打印成品。3D打印技术的主要优势在于,它几乎可以打印所有形状的物品。

打印分辨率指的是层次的厚度以及长和宽分辨率,单位为点/英寸(dpi)或微米(µm)。层厚一般为100微米(250点/英寸),但有些打印机,例如OBjet Connex 系列和Project 3D系统,可以打印层厚16微米(1600点/英寸)的物体[17],横纵分辨率可以与激光打印机媲美,3D圆点直径大约为50到100微米(510到250点/英寸)。

现代制模技术根据工艺,模型大小和模型复杂程度的不同,耗费的时间从几个小时到几天不等。增材制造系统则可以将一般生产时间缩短到数小时,当然具体生产时间仍然根据打印机型号,模型大小和同时打印模型数量的不同会有较大变化。

传统的诸如注塑成型等工艺在批量生产聚合物上成本较低,但增材制造速度更快,更灵活,在生产少量物体时较划算。拥有了3D打印机的帮助,设计者和概念开发团队就可以利用这个只有桌面大小的打印机进行零部件和概念模型的生产了。

完成

尽管3D打印的分辨率能满足许多产品的要求,但仍有上升的空间。方法是:先用标准分辨率打印一个比要求稍大的模型,然后用高分辨率的削减程序将多余的材料移除[18]。这样就能得到更为精确的3D模型。

一些可用于打印的聚合物在完成时可以让表面光滑,并使用化学气相过程改善。

有些增材制造技术允许在打印过程中使用多重材料。这些技术能够同时进行彩色和混色打印,且不一定需要涂漆。

一些打印技术要求内部支撑来在建造悬臂特点。这些支撑必须在打印完成时用机械方法清除或溶解。

所有的商业化的金属3D打印机都包含了在沉积后切割从金属基板切去金属部件的功能。GMAW 3D打印有一种新工艺可以用锤子取出去除铝部件来修改基材表面。[19]

过程

在20世纪70年代后期,出现了许多不同的3D打印方法。最初,3D打印机笨重,昂贵,并且能够打印的东西十分有限

许多增量技术逐渐投入使用。不同增量工艺主要区别在于层叠方法和使用的材料。有些工艺通过熔化或软化材料分层,例如激光选区熔化技术(SLM)或直接金属激光烧结术(DMLS)、选择性激光烧结术(SLS)、熔融沉积成型(FDM)[20]或熔丝制造(FFF)。还有些工艺运用不同技术加工液体原料,例如立体光刻技术(SLA)。在分层实体制造技术(LOM)下,原材料(纸张,聚合物,金属等)被切分成层以供重组。每种增量工艺都有自身的优缺点,因此一些公司开始同时供应粉末与聚合物原材料以供不同的工艺选择。[21] 另外一些公司有时会以现成的普通单据为原料制作能长期使用的基础模型。在挑选3D打印机时,主要需要考虑的是打印速度,打印机价格,打印原型价格,打印材料的选择,价格及其显色能力。[22]

可直接处理金属的3D打印机价格较高。但有时便宜的3D打印机也可以用来制模,然后在此模型的基础上制作金属部件。[23]

| 打印机类型 | 工艺 | 材料 |

|---|---|---|

| 挤压型 | 熔融沉积成型(FDM)或熔丝制造(FFF) | 热塑性塑料(例如,PLA、ABS树脂、HIPS、尼龙)、HDPE、共晶、食用材料、橡胶(万能橡皮泥)、雕塑粘土、普莱斯蒂辛橡皮泥、室温硫化有机硅、瓷、金属粘土(包括贵金属粘土) |

| 自动注浆成型 | 陶瓷材料、金属合金、金属陶瓷、金屬基複合材料、陶瓷基复合材料 | |

| 金属线路型 | 电子束无模成型制造器(EBF3) | 几乎所有金属合金 |

| 颗粒型 | 直接金属激光烧结(DMLS) | 几乎所有金属合金 |

| 电子束熔炼(EBM) | 包括钛合金在内的几乎所有金属合金 | |

| 激光选区熔化(SLM) | 钛合金、钴铬合金、不锈钢、铝 | |

| 选择性热烧结(SHS)[24] | 热塑性粉末 | |

| 选择性激光烧结(SLS) | 热塑性塑料、金属粉末、陶瓷粉末 | |

| 粉末喷墨针头型 | 石膏3D打印(PP) | 石膏 |

| 层积型 | 分层实体制造(LOM) | 纸张、金属箔、塑料薄膜 |

| 光聚合型 | 立体光刻(SLA) | 光聚合物 ( 環氣樹脂,丙烯酸脂 ) |

| 数字光处理(DLP) | 光聚合物 |

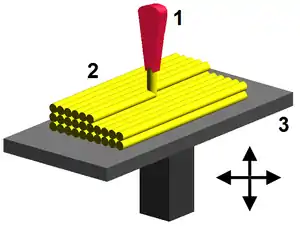

挤压沉积过程

20世纪80年代晚期 S.Scott Crump 发明了熔融沉积成型(FDM)技术,1990年斯特塔西公司将这一技术应用于生产。[25] 此技术专利到期后形成了一个大型的开放资源,允许商业或个人使用应用此技术3D打印机。由此,FDM技术从发明以来价格一路降低。

FDM技术制作模型或部件的方法是使用一种细珠,可以即时硬化形成分层。缠绕在卷轴上的热塑丝或金属线逐渐展开并输送向挤压喷嘴。挤压喷嘴将其加热输出。通常情况下会使用步進馬達或伺服馬達操控挤压喷头和调控材料输出。喷头横纵均可移动,通常使用微控制器当中的计算机辅助制造(CAM)软件包对喷头输出过程进行监控。

ABS树脂、聚碳酸酯(PC)、聚乳酸(PLA)、高密度聚乙烯(HDPE)、PC/ABS、聚苯矾(PPSU)和高抗冲聚苯乙烯(HIPS)等高分子聚合物都会在过程中被使用。一般情况,这些聚合物都被用纯树脂粘接起来,呈丝状。在这一开放资源中,很多项目都在研究如何将废弃塑料转化成可利用的细丝。其中一个项目就在研究可以将塑料分片挤压成可利用细丝的生产设备。

运用FDM技术生产的模型在造型上会有些许限制。例如钟乳石样的造型就很难生产出来,因为打印过程中没有对被打印物体的支撑。因此,该技术必须设计出一种支撑物,不能太厚,并且在成品完成时可以将其打碎剥离。

颗粒材料结合

另一种3D打印技术就是在颗粒床上对材料进行选择性融合。首先,先融合部分材料,将其放入工作区,加入另一层颗粒材料,重复上一个过程,直到一个完成的部件被生产出来。这一过程使用未融合的材料作为媒介来支撑悬挂的或材质较薄的膏体,减少了生产过程中临时辅助支撑材料的使用。过程中还会使用激光来将液体的媒介烧结,例如选择性激光烧结(SLS)技术,会同时运用金属和聚合物(如聚酰胺(PA)、玻璃纤维增强聚酰胺(PA-GF)、玻璃纤维(GF)、聚醚醚酮(PEEK)、甲苯(PS)、Alumide、碳化物、弹性体),和直接金属激光烧结(DMLS)技术。[26]

德克萨斯大学的Carl Deckard博士和Joseph Beaman博士在美国国防部高级研究计划局(DARPA)的资助下于20世纪80年代中期发明了选择性激光烧结(SLS)技术,并取得专利。[27] 1979年R.F.Housholder也取得了类似技术的专利,但并没有投入商业生产。[28]

激光选区熔化(SLM)技术并不采用烧结融合粉末颗粒的做法,而是分层使用高能量激光使粉末完全融化,产出高密度的材料。这样生产出的材料与用传统方法生产出的金属机械性能类似。

电子光束溶解法(EBM)也是一种类似的增材制造技术,用于制造金属部件(钛合金等)。EBM技术在真空中用电子束逐层的熔化金属粉末。但与需要在低于熔点的温度下采用的金属烧结工艺不同,EBM技术生产出的部件密度大,无气泡,硬度强。[29][30]

另一种方法需要采用一种3D喷墨打印系统。打印机平铺一层粉末(石膏,树脂等),运用类似喷墨打印的方法制作出一部分部件,再将横截面粘合起来,每次生产一层模型。这个过程一直重复下去,直到模型的所有层次都打印出来。这种技术可以打印全彩物体和悬空以及弹性物体。通过注入蜡或热固性聚合物可以提高粉末打印物的粘合力。

层压

一些3D打印机可以使用纸张进行低成本的3D打印。20世纪90年代,一些公司开始推广一批新型的3D打印机。这些打印机使用二氧化碳激光束切割出一部分有特殊涂层的纸张,然后再层层压合在一起。

2005年,Mcor科技有限公司发明了一种不同的方法,采用碳化钨刀片切割普通的办公室纸张,对其加压,选择性地沉积粘合材料组合出成品。[31]

还有许多公司出售的3D打印机可以使用薄塑料或薄金属片对材料进行层压成型。

光聚合

1986年查克·赫尔取得立体光刻技术(SLA)专利。[32] 1974年Mitsubishi's Matsubara发明出光聚合技术,SLA主要采用的就是这种技术,从液体从分离出固态成品。[33] 该技术大大改进了1860年 François Willème (1830–1905)发明的“光雕塑”技术。这种“光雕塑”技术需要从不同的等距角度对物体进行拍摄,将每张照片嵌入屏幕中,再用比例绘图仪在塑形粘土上绘出轮廓。[34][35][36]

在使用光聚合技术时,要求将一桶液体聚合物置于安全灯的可控光照射下,暴露在灯光下的液体聚合物的表层渐渐固化,此时将已经固化的模板向下移动,再次将液体的聚合物暴露在灯光下,再次固化。如此重复直到整个模型成型。将剩下的液体聚合物控出,剩下的就是固体模型了。EnvisionTEC Perfactory[37]就是DLP快速制模系统的使用案例。

诸如Objet PolyJet之类的喷墨打印机系统采用的方法是将光聚合物喷洒在极细的一层托盘上(16至30微米之间),每层光聚合物在被喷出之后需要紫外线进行固化加工,这样可以使最终固化的模型可以立刻投入使用而不再需要后期固化。用于支撑复杂形状模型的凝胶样的支撑材料可以手工或喷水去除。该技术同样适用于弹性体原料。

运用多光子光聚合技术的3D微加工可以制造超小微粒。该技术采用聚焦激光束将凝胶变成需要的3D模型。因为光激发是非线性的,凝胶只会在激光照射的地方固化,剩余的则可以直接丢弃。无论是小于100纳米的微粒,还是有移动交叉的复杂模型,这种技术都可以轻松做出。[38]

掩码图像投影立体光刻技术将3D电子模型水平分割成片状,每片都会被转化成二维掩码图像,将掩码图像嵌到光固化树脂的平面,打上灯光,就能把树脂固化成每片模型的形状。[40] 有些模型包含多种材料,凝结速率不同,有些公司在制作这些模型时就采用了该技术。[40]研究发现,将光束从下方照射,可以使树脂快速均匀地分布,这样,生产时间就从数小时缩短到了数分钟。[40]商业化的Object Connex等设备采用喷嘴喷洒树脂。[40]

3D打印机

工业用途

从2011年5月起,Ultimaker公司开始出售价格从1,300美元到2,750美元不等的增量生产系统。这些生产线可以利用到多个领域:航空航天,建筑,汽车,国防,牙科等等。通用电气公司就采用了高端3D模型生产涡轮部件。[41]

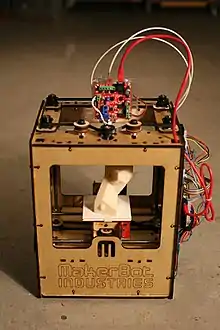

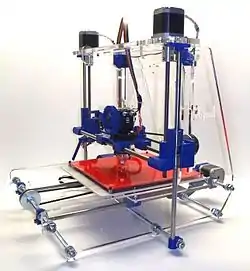

消费用途

多家公司正在研发家用3D打印机。目标市场主要为DIY一族,3D打印爱好者,灯塔客户以及学术研究和计算机领域。[42]

RepRap在3D打印机家用系列中已经发展了很久,旨在生产自由及开源硬件(FOSH)的3D打印机,各项规格符合GNU通用公共许可证的要求,并能生产自身零部件。[43][44] RepRap已证明可以打印电路板[45]和金属部件。[46][47]

因为RepRap的“资源开放自由”,许多相关科技纷纷效仿,带动大部分相关或衍生3D打印机开放资源。这种开放性意味着3D打印机的各种变体将会较容易实现。但不同技术的质量,复杂程度以及使用材料和成品的质量都是不同的。开放资源的3D打印机可实现高度定制化,并且可以利用Thingiverse和Cubify等,借鉴公有领域设计,开发开源适用技术,随着其迅速发展,逐渐在各个领域得到关注。该技术因其材料的易得性和经济性,也有助于可持续发展计划的展开。[48][49]

3D打印机的价格自2010年左右开始大幅度下降,过去要2万美元的机器现在可能1000美元不到就可以买到,[50] 像2013年一些公司和个人开始售卖RepRap的零部件,价格大概只要400欧元(500美元)。[51] 开放软件计划Fab@Home[52]发明出的普通用3D打印机可以使用任何能从喷头里挤出来的的原料,从巧克力到硅酮密封剂到化学反应物。2012开始,供销商开始供应类似的3D打印机的安装包或成品,价格为2000美元上下。[51] Kickstarter旗下的Peachy Printer打印机预计售价为100美元,[53] 其他瞄准了小型经济型3D打印机市场的还有mUVe3D和Lumifold等新型打印机品牌。Rapide 3D设计了专业级的3D打印机的成本为1499美元,在使用过程中无烟也无响声。[54] “3D打印钢笔”3Doodler筹集了2300万美元在Kickstarter上卖99美元,[55] 虽然3D涂鸦(3D Doodler)一直被批评更多是一支工艺笔,而不是3D打印机。[56]

随着其价格的降低,3D打印机越来越受到DIY客户的欢迎。[57]另外,利用3D打印技术自制物品能降低物耗进而减少对环和循环系统的影响。[58]回收废旧塑料桶,回收的塑料将被用于3D打印。有人设计了一些回收计划,例如商业性的Filasturcer,用于将洗发水瓶,牛奶盒等废旧塑料改造成可用于RepRap3D打印机的低成本原料。[59]有证据显示,这种回收对有益于环境保护。[60]

从RepRap基础上发展而来的3D打印机不断发展,可定制性越来越强,出现了专供小型企业和消费用途的3D打印机。诸如Solidoodle[41]、Robo 3D、RepRap专业版与Pirx 3D等生产商推出的相关安装包和成品,售价不足1000美元,比2012年9月少了数千美元。[41] 这些3D打印技术的分辨率和生产速率介于个人打印机和工业打印机之间。这些打印机的具体价格和其他相关信息还有待公布。[51] 最近,TripodMaker等Delta机器人被运用到3D打印技术中以提高打印速度。[61] 这种打印机外形,打印程序各不相同,打印精确度主要取决于打印针头的位置。[62]

有些公司也提供3D打印软件,作为其他公司生产的3D打印硬件的补充。[63]

生产应用

增材制造技术的应用始于20世纪80年代,涵盖产品开发,数据可视化,快速成型和特殊产品制造领域。在90年代增材制造技术在生产领域(分批生产、大量生產和分布式制造)的应用有了进一步发展。21世纪早期增量生产在工业生产的金属加工领域[67]也第一次达到了前所未有的规模。21世纪初,增材制造相关器械销量大幅增加,价格大幅下降。[68] 咨询公司Wohlers Associates称,2012年3D打印机和3D打印服务在全球的价值为22亿美元,比2011年增加29%。[69] 增材制造技术同时也衍生出许多应用服务,涵盖建筑、工程建造(AEC)、工业设计、汽车、航空[70]、军事、工程学、口腔和医药工业、生物科技(人体器官移植)、时尚、鞋类、珠宝、眼镜、教务、地理信息系统、饮食等领域。

增量技术最早应用于工具生产。其中最早的增量技术应用之一就是快速成型制模法,旨在减少制作新部件新设备模型的时间与开销,因为原先采用的减量制造法速度慢而且昂贵。随着增材制造技术的日趋成熟,在商界的存在感日益增强,它常以新颖的甚至有时难以预料的方式渗入生产终端。[71]原先减量技术独霸一方的领域渐渐的也出现了增量技术的身影,在有些应用中,增量技术甚至可以取得更高的利润。

分布式制造

增材制造与云计算技术结合,使系统或地理上的分散化生产成为可能。[72]一些企业已经在进行此类分布式制造,有些还提供为3D打印商与客户牵线的服务。[73]

一些公司提供官网3D模型的在线3D打印服务,服务对象既可以是公司,也可以是个人。[74]3D打印设计图可以邮寄给客户或到提供商处自取。[75]

大规模定制

3D打印公司提供定制化服务,客户只需使用简单的网页定制软件即可定制特殊的3D物体。[76][77]例如,消费者可以在线设计手机套。[78]诺基亚推出了其手机的3D设计图,消费者可以据此设计打印自己的手机套。[79]未來可能連傢俱這種大型物品都能這樣製作出來。

快速制造

快速生产引入了可用于最终生产的原料,从而使直接生产零部件成品成为可能。3D打印给快速生产带来的一个好处就是可以降低少量零部件的生产成本。

快速生产是一种新型生产法,许多工序还处在设想中。3D打印技术正在进入快速生产领域,并被视为,用一篇2009年的专家报告的话说,"更高级"的技术。[80]目前最有希望实现的是选择性激光烧结(SLS)和直接金属激光烧结(DMLS)技术和其他一些基础较好的快速制模法的应用。但是即使到了2006年,这些技术大部分仍然处于构思阶段,想要真正被作用到实际生产中,前方仍有很多障碍。[81]

快速成型

.jpg.webp)

20世纪80年代早期工业打印机就已经存在,并广泛地应用于快速成型和学术研究当中。这种打印机体积较大,使用特殊的金属粉末,铸模媒介(沙粒等),塑料,纸张和墨盒,应用于大学和商业机构的快速成型实践当中。

工业应用

在20世纪80年代初以来,工业的3D打印机已经存在,并已广泛用于快速成型设计和研究目的。这些通常是较大的机器,使用专有的金属粉末,铸造介质(如沙子),塑料或磁带,并用于许多快速原型使用的大学和商业公司。制造工业用3D打印机的公司包括Renishaw,Objet Geometries,Stratasys,3D System和Z Corporation公司。

服装

3D打印逐渐应用到服装领域,时装设计师们也会使用3D打印的比基尼泳衣,鞋子和裙装进行时装设计构思。[89] 耐克在2012年为美国球员设计的Vapor Laser 的制模和生产中,就利用了3D打印技术,同样的,还有New Balance利用3D技术进行运动员专用跑鞋的私人定制生产。[89][90]

3D打印研发公司正在研究可投放市场的眼镜,拥有受欢迎的样式,配以定制化的全套产品(除了镜片以外)。但随着快速制模的发展,镜片的定制也逐渐成为可能。[91]

汽车

2014年年初,瑞典超級跑車生产商发布了新车One:1,其中使用了许多3D打印的零部件。在生产的汽车中,One:1拥有3D打印的测镜内零件,风道,钛排气部件,和全套的涡轮增压器组装线。[92]

美国公司Local Motors与橡树岭国家实验室,以及Cincinnati公司正在合作研发大型的增材制造系统组装整车车体。[93] Local Motors公司还计划2014年9月在国际生产科技展上在观众面前现场打印汽车:“汽车底盘和车身由纤维加强的热塑性塑料制成,没有动力传送系统,车轮和车闸重量不足450磅,全车总共也只有40个零部件,并且随着每次改进,零部件的数量会越变越少。”[94]

Urbee是世界第一辆使用了3D打印技术的汽车(车身和车窗是3D打印的),它由美国工程公司Kor Ecologic和斯特塔西公司(3D打印机Stratasys的生产商)共同制造,融合了多重技术,外观很有未来主义的风格。[95][96][97]

飞机

2015年5月,空中巴士公司宣布其最新机種空中巴士A350 XWB包括超过1000的部件由3D打印制造。[98]2016年中國華中科技大學機械教授張海鷗,研發出的「智慧微鑄鍛銑複合製造技術」與法國空中巴士公司舉行技術合作簽約儀式,2002年起張海鷗開始主攻金屬3D列印,終將金屬鑄造、鍛壓技術合二為一成功製造出世界首批3D列印鍛件,別於「鑄鍛銑分離」傳統製造方式。由於傳統的金屬3D列印有鑄無鍛,容易產生疏鬆、氣孔、未熔合等缺陷,為解決這一世界性技術難題,張海鷗團隊經過十多年研究,獨立研發此一鑄、鍛、銑一體化技術省去傳統巨型鍛壓機的成本,可透過電腦直接控制成形路徑大降低設備投資和材料成本,該技術以金屬絲材為原料,材料利用率達到80%以上,絲材料價格成本為目前普遍使用的鐳射撲粉粉材的十分之一左右[99]。製造一個2噸重的大型金屬件,過去需要三個月以上,現在僅需十天左右。

中國研究組發現這種微鑄鍛生產的零組件,各項技術指標和性能均穩定超過傳統鍛件。華中科技大學現有設備已列印出飛機用鈦合金、海洋深潛器、核電用鋼等8種金屬材料,[100]是當今世界上唯一可印出大型高可靠性能金屬鍛件的增材製造裝備,3D列印正逐漸改變鍛造的定義。2018年9月昆明理工大学增材制造中心採用激光微鑄鍛法,印出了重達21公斤的钛合金复杂零件,金属激光3D打印过程中会产生很高的残余应力,复杂结构零件的应力变形、开裂等问题一直是金属3D打印難點,此次製造證明這種難點並非不能克服。[101]

建筑

直到近年来,建筑模型是由手工建造,并且常常花费很长的时间。因此,建筑师经常被迫向他们的客户展示自己项目的绘图。据Erik Kinipper说,客户通常会需要从空间各个可能的角度查看产品来得到一个清晰的印象以做出明智的决定。为了在很短的时间内得到这些比例模型给客户,建筑师和建筑公司往往依靠3D打印。[102] 使用3D打印技术,这些企业可以减少50%到80%的生产时间,做出比加工件轻60%且坚固的比例模型。[103]这样,设计和模型就只受人的想象力限制了。

3D打印技术对精度、速度和材料质量的改进已经为3D打印从建模过程的用途转型到制造策略打开了新的大门。南加州大学Behrokh Khoshnevis博士的研究结果可以用3D打印机在24小时内建造一座房子。这个过程叫做轮廓工艺(Contour Crafting)。Khoshnevis、Russell、Kwon与Bukkapatnam将轮廓工艺定义为采用计算机控制系统反复地放下材料层(如混凝土)的一种增材制造过程。[104] Bushey也讨论了Khoshnevis的配备可以喷出混凝土的喷嘴并可以基于电脑图案建造房屋的机器人。轮廓工艺技术在建造整体结构和子部件的自动化方面有很大的潜力。使用这个过程,设计可能各不相同的一座房子或房屋集群,可以单次运行自动建造,并将所有电力、水暖、空调管道嵌入。[104]

而且在製作過程中,可以達到零建築廢料,因此成為未來建築的方向[105]。

此外,Sinterhab项目正在研究利用3D打印技术,以月球表层土为基底建造月球基底。为了取代传统的以粘合剂粘合月球表层土,科学家正在尝试使用微波烧结技术将月球表层土砌成坚硬的建材。[106]

类似的研究和计划可以降低建筑成本,并研究用于地球以外的栖息地。[107][108]

歷史建築的紀錄過去常以圖面或照片等平面資訊紀錄,現代因科技發展而有3D掃描技術可較精準地將歷史建築數位化進行數位典藏,而以此為基礎之資料除可妥善保存外,亦可直接或經處理後成為3D數位模型,現在透過3D印表機可將原本僅存在數位世界中的資料實體化,數位化的製造過程更可將人為的誤差降到最低,免除過去建築模入的人為意識或變更產生與實體不符之狀況。[109]

电动汽车与发电机

电机(汽车和发电机)的磁核需要提前加工好的特殊的一层层堆叠的薄电铁片,片与片之间互相隔绝以减少型心铁的损耗。有些3D打印要求所用核心材料的性状(如材料密度,非结晶性,毫微结晶原子结构,材料分离性等)在生产过程中保持不变。这种打印要求或许只能采用不改变核心材料性质的混合3D打印技术,例如烧结,熔合,沉积等。非结晶金属薄丝层与层之间互相隔绝,如果能对其进行较好的处理,能减少最多80%的电器核心磨损。即使是著名的3D打印“层压物生产”(LOM)法,也只有在刻印凹槽以固定通电线圈的过程中,或生产后续工序中(例如为了使物体表面平整,同时提高材料的组装密度而对有气隙的表面进行碾压)减少对非结晶物体非结晶结构的破坏,才可能达到减少磨损的效果。

在与美国能源部Arpa-E(先进研究工程机构-能量)计划签约后,一只来自联合科研中心的研究人员小组自2014年开始研究使用增量技术生产30千瓦特的感应电动机,尝试使用不含稀土磁体的电动机技术使其在每分钟0到12,000转的速度下,保持30至50千瓦特的持续电力。[110]

武器

2012年,一个位于美国的“分布式防御组织”(Defense Distributed)计划"设计一种实用型塑料枪,只要使用3D打印机就可以进行下载和复制生产。"[111][112] 该组织还设计了一种可以3D打印出来的650发AR-15型来复下机匣和30发M16弹匣。AR-15有多个机匣(上下各一个),但被序列化上传的部分受法律管制(在这个例子中指AR-15的下机匣),所以2013年5月在分布式防御组织成功用3D打印机设计生产出了塑料枪后不久,美国国务院就要求他们将相关文件从网站上撤下。[113] 3D打印使普通消费者也能接触到数控机床[114][115]的生产过程,因此有人提出质疑,担心对其对相关枪支管制效果的不良影响。[116][117][118][119]

2014年,日本人由友井村成为世界上第一个因3D打印枪支而被判刑的人。[120]他在网站上上传了枪支构造图和制作视频,被判刑两年。警方在他家里发现至少两支可开火枪支。[120]

医药

3D打印已经被应用到生产移植器官和器械等医疗领域。目前成功的案例有一位英国病人移植的钛骨盆,一位比利时病人移植的钛下颌[121]和一个美国婴儿移植的塑料气管夹板。[122] 助听科和牙科在未来有望成为3D打印技术的最大使用领域。[123] 2014年3月,斯温席海港的外科医生使用3D打印材料对一位车祸受重伤的汽车驾驶员的面部进行了修复。[124]针对关节炎和癌症损伤器官的移植,相关的3D打印研究正在进行中。[125]

医疗器械

一个年仅5岁的英国小女孩,出生时左手五指发育不完全。2014年10月,她成为了第一个在3D打印技术的帮助下获得“人工手”的孩子。这个人工手基于这个女孩父母提供的塑胶模型制作。[126] 负责设计工作的是总部位于美国的开源设计组织E-nable。该组织下的志愿者们一直在做着主要针对儿童的弥补性组织的设计和生产工作。

3D打印的義肢也被用于受伤动物的治疗上。2013年,3D打印技术帮助一只瘸腿鸭恢复了行走的能力。[127]2014年,一只没有前肢的吉娃娃装上了3D打印的安全带和轮子。[128]3D打印的寄居蟹壳则让寄居蟹过上了新房子里的生活。[129]

生物打印

截至2012年,生物科技公司和学界就一直在研究3D生物打印技术在组织工程中的应用,也就是说,用喷墨技术来生产身体组织和器官。设想是,活细胞在凝胶媒介或糖基中一层一层地沉积,慢慢地组成诸如脉管系统的三维组织。[130] 第一个3D组织打印系统出现于2009年,运用NovoGen生物打印技术为基础。[131] 由此出现了一些相关术语,例如组织打印、生物打印、肢体打印[132]、计算机辅助组织工程,等等。[133] 3D打印在整修外科软组织生产方面的应用潜力还在研究当中。[134]

2013年,中国科学家开始使用活体3D打印人耳,肝脏和肾脏。使用活细胞取代塑料,用特殊3D打印机生产人体器官的实验也获得成功。杭州电子科技大学的研究人员发明了自己的3D打印机Regenovo,含义是是“3D生物打印机”,用于完成较为复杂的生产工作。据Regenovo研发者之一徐民根称,该打印机一个小时内可以生产一个迷你肝脏样本或4/5英尺的人耳软骨样本。他还预测未来十到二十年后,就有可能能够打印功能齐全的器官了。[135][136] 同年,比利时哈赛尔大学的研究人员成功地为一位83岁的比利时妇女打印出了新的颌骨。[137]

电脑和机器人

3D打印技术可以用来制造笔记本电脑和台式电脑,例子有Novena和VIA OpenBook标准笔记本机箱。即可以购买Novena主板用在打印的VIA OpenBook机箱中。[138]

开源机器人使用3D打印机构建的。Double Robotics授权获取他们的技术(开放SDK)。[139][140][141] 另外,3&DBot是一个有轮子的Arduino3D打印机机器人[142]而ODOI是3D打印的类人机器人。[143]

太空

2014年9月,SpaceX公司将首批零重力3D打印机交付到国际空间站(ISS)。2014年12月19日,NASA通过电子邮件把套筒扳手的CAD图纸发送给了国际空间站上的宇航员,他们之后用3D打印机打印了这个工具。太空中的应用使得可以就地打印破损的零件或工具,而不是用火箭为太空任务把提前制作好的物品带到月球、火星或其他人类群落。[144] 欧洲航天局计划在2015年6月运送新的便携船载3D打印机(简称POP3D)到国际空间站,使其成为太空中第二个3D打印机。[145][146] 2013年底,台灣的國立交通大學前瞻火箭研究中心利用3D列印技術印製APPL-9火箭外殼,大幅降低火箭外殼成本,並使火箭內部設備的拆裝及測試更加容易。[147]

社会文化应用

2005年,随着开源的RepRap和Fab@Home项目的启动,一个迅速发展壮大中的针对3D打印爱好者和家用功能的市场正在形成。目前几乎所有的家用3D打印机都借鉴了现有的RepRap项目以及其他相关的开源软件项目的技术。[148]一项研究[149]表明,在分布式制造下,可以大规模制造3D打印机,帮助消费者节省日常用品的花销。[57]例如,消费者可以在家直接将下载好的3D模型打印出来,而不用去商店购买工厂通过注塑成型技术生产出来的产品(例如量杯或漏斗)。

艺术

2005年,有关3D打印在艺术领域中的运用的研究逐渐出现在学术期刊中。[150] 2007年,在一篇发表在《华尔街日报》[151]和《时代周刊》上的文章的影响下,媒体将一件3D打印作品列为“年度最有影响力的100件设计”之一。[152] 2011年伦敦设计节上由Murray Moss 代为展出的一件以3D打印为主题的展品被收藏在维多利亚与艾伯特博物馆(V&A)中。该展品名称为:《工业革命2.0:物质世界的新实现》。[153]

在2013年11月和2014年举办的伦敦的3DPrintshow中透露出了3D打印的一些最近的进展。艺术展区展示了塑料和金属3D打印的艺术品。Joshua Harker、Davide Prete、Sophie Kahn、Helena Lukasova、Foteini Setaki等一些艺术家展示了如何用3D打印改变审美和艺术的过程。展览的一个部分聚焦于用3D打印推进医疗领域的途径。这些进展的基本主题是这些打印机可以用来创造满足每个人具体需求的部件。这使得过程更安全、更高效。这些进步之一是使用3D打印机来做出模仿骨骼的支撑作用的铸件。这些定制装配的铸件是开放的,可以允许佩戴者瘙痒以及清洗受损区域。开放的结构也可以打开通风。最棒的特点之一是这些铸件可以回收制成更多铸件。[154]

3D打印在定制礼品行业越来越流行,产品如个性化手机套和娃娃,[155] 以及3D打印的巧克力。[156]

3D扫描技术可以应用到真实物体的复制中,比传统的制模技术价格便宜,难度低,可操作性好。传统技术对物体进行复制操作难度大,而一些珍贵易碎文物的复制[157]要求避免与制模材料的直接接触以防止对文物表面的伤害,操作难度就更大了。

批判性制作指的是能将科技与社会联系起来的富有成效的创新活动。这种活动旨在弥合创新科技与理论探索之间的鸿沟。[158] 最早的提出者是多伦多大学信息技术学院助理教授,同时也是批判新制作实验室主管的Matt Ratto。Ratto认为批判性制作的一个主要目标就是通过物质上的科技发展,来补充和拓展批判性思维,最终使我们对科技的切身体验与理论分析再次联通。[159] 批判性制作的重点在于开放性设计,[160] 除了3D打印技术外,还包括其他数码软硬件。当说到批判性制作,人们通常会想到精美的设计作品。[161]

通讯

波导管,耦合器,可曲波导管等兆赫兹设备已经可以利用3D打印的增量层次技术进行生产,这是传统组装工艺做不到的。商务专业版EDEN打印机能够打印最小100微米的物体,经金或其他金属DC溅射后组装成为兆赫兹等离子激光设备。[162]

家用

2012年,家用3D打印流传在一些3D爱好者中,在家电中的实际应用较少。已经制造出来的有钟表[163]和家用木具齿轮。[164] 3D打印还可以进行装饰品的生产。相关网站上还有关于抓背扒,挂衣钩,门把手等的相关3D打印信息。[165]

开放资源的Fab@Home项目[52]已经开发出了普用型的3D打印机,已经被应用于科研领域,进行化合物合成。还有些新型3D技术还在实验阶段,所以一开始没有立即投入生产。[82] 该打印机可以使用任何可以从注射器中挤出的液体或浆糊作为原料。这一应用的开发者还在开发相关的工业和家庭用途,能使使用者远程生产药物或家用化学品。[166][167]

3D打印渐渐应用到日常生活中,很多孩子很小就能接触到相关产品。随着发展与不断创新,3D打印技术在家庭中的应用会越来越多。[168]

教育研究

3D打印,特别是开源的RepRap 3D打印机最近也应用到教学当中。[170][171][172] 3D打印让学生可以不再使用昂贵的用传统减量方法制作的模型,而是利用3D技术直接设计和打印模型。这种课堂环境可以让学生学习和使用3D打印的新应用。[173] 例如RepRaps已被用作教学移动机器人平台。[174]

一些学者声称,RepRap 3D打印机为STEM教育提供了一个前所未有的“变革”。[175] 这种说法的证据既来自学生在教室中快速成型的低成本,也来自搭建开源实验室的科学设备开源硬件设计的低成本。[176] 学生在课堂上学习3D应用的相关知识,开发3D打印的应用潜力,在这个过程中同时学习工程,设计,和建筑的相关知识。化石,历史文物的复制也可以通过3D打印完成,避免了对珍贵文物可能造成的损伤。对制图设计有兴趣的学生还可以将复杂的部件组装成完整的模型。3D打印为地形图的绘制提供了新视角。学生物的学生通过3D模型可以更好的学习观察人体内部器官和其他生物标本。学化学的学生则可以观察分子的3D模型,分析化合物间的关系。[177]

Kostakis等人在最近的一篇论文中谈到,3D打印和设计能够提升孩童的认知和创造力,帮助他们更好的适应当今的互联信息化社会。[178]

知识产权

3D打印的应用在一些生产领域已经存在多年,这些领域会涉及到专利、工业设计使用权、版权、商标权等的保护问题。然而,如果3D打印机的应用逐渐普及,个人或爱好者们用其进行个人物品的打印,进行非盈利或盈利的分享与传播,这些知识产权的保护与管理情况就很难说了。

上述的每一种知识产权纷争都可能妨碍3D打印采用某种被保护的设计以及打印成品的传播与销售。如果想要合法地进行此类的3D打印,使用者需要与所有者进行联系,索取使用权(当知识产权还未过期时),一般情况下需要支付版权费,使用场合与用途也有一定限制。

专利权覆盖生产过程,设备,产品,配方等多个方面,不同国家专利权的有效期也不同。因此,如果未经许可就使用某种注册过的轮子,你可能已经侵犯了他人的专利权。[185]

版权在任何可感可视的物体[186]中都受到保护,有效期常为版权所有者在世时间加去世后70年。[187] 一个雕像的制作者拥有这个雕像的外观版权,其他人不得未经允许就使用相同或类似的设计。

如果一个物体兼具艺术性(可申请版权)和实用性(可申请专利权),在美国法律中,如果其艺术性与实用性没有明显的区别,该物体就不能申请版权。[187]

枪支立法和管理

美国国土安全部和联合地区情报中心发布公告称“3D打印有了重大进步,免费的枪支3D打印文件在网络上不断传播,文件分享管理难度大,这些都可能让违法分子获得3D打印的枪支,给公众安全造成隐患。” “相关法律或许能限制3D打印枪支,但很难做到完全禁止,阻止此类3D打印文件在网上流通就像打击盗版音乐,电影,软件一样困难。”[188]

国际上其他国家的枪支管制一般都比美国要严格,因此一些评论家认为会受到更大的冲击,因为在这些国家很难轻易找到其他枪械替代品。[189] 欧洲相关官员称3D打印枪支违反当地枪支管制法律,[190] 虽然犯罪分子仍然可以通过其他渠道获得武器,但科技进步会增加他们获得枪支的可能性,给社会带来更多不稳定因素。[191][192] 英国,德国,西班牙,巴西的网上枪械3D打印设计图的下载量不容小觑。[193][194]

有人把限制枪支设计图的网上传播比作限制用DeCSS来翻录DVD一样,在网上传播量太大,想要限制他们根本就是徒劳。[195][196][197][198] 即使美国政府勒令分布式防御()下线,但在海盜灣等共享网站上仍然可以下载其相关文件。[199] 美国一些立法人员正在筹措出台相关法律,对3D打印进行管理,禁止枪械的打印。[200][201] 3D打印的支持者称对3D打印的管制很难起效,并且会限制3D打印产业的发展,阻碍自由权。3D打印早一批的倡导者之一Hod Lipson教授提出应当对火药进行管制而不是3D打印。[202][203][204][205][206][207][208]

影响

增材制造现在还处于发展阶段,如果相关公司想要保有自身的竞争力,就必须灵活发展思维,不断增添融合新技术。增材制造的支持者称3D打印技术的可能会阻碍全球化发展,因为3D打印的终端用户很可能就这样转向自己打印所需要的物品,而不再购买他人生产的产品。[3] 然而,新兴的增材制造技术如果想要真正融入商业化生产,或许更可能是对传统减量生产的一种补充,而不是完全的取代。[209]

社会变化

从20世纪50年代起,随着增材制造逐渐在商业中得到应用,许多作家和社会评论员对此可能来带的社会和文化变化从多个方面进行了预测。[210] 其中较为重要的一个预测是,随着3D打印技术越来越多的应用到人们的家庭生活中,家居和工作环境的界限可能变得模糊。[211] 类似的预测还有,因为3D打印技术使得商业公司在全球范围内新创意的交流更加便利,所以对快递服务的需求会相对减少。[212] 最后,随着物品复制的难度越来越小,越来越普及,现有的知识产权保护法是否会进行相应调整还有待观察。

3D打印机逐渐进入消费者视野,由此,一些在线社会平台应运而生,[213] 例如3D打印机制作教学网站,讨论3D打印质量,分享相关新闻的网上论坛,以及热衷分享3D打印模型的社交网站等。[214][215][216] RepRap是一个基于wiki环境的网站,创始之初旨在提供3D打印的全套信息,逐渐发展成致力于将3D打印推广到千家万户的团体组织。Pinshape、Thingiverse和MyMiniFactory等其他网站允许用户上传自由下载的3D打印文件,以减少3D文件传输的费用。在这些网站的带动下,致力于探讨推广3D打印的团体不断兴起,用户间的线上线下交流逐渐增加。

一些人[217][218][219]呼吁将3D打印与共同对等生产和其他低成本生产工艺结合起来。依靠外部资源的3D打印平台系统如何实现自身发展,这一问题随着范围经济的发展可能得到解决。同时,非政府组织也能在促进3D打印生产向可持续,定制化方向发展中起到重要作用。[217] 然而,生产方式的民主化所带来的问题也是真实存在的,特别是具体物体的生产方法的扩散可能带来风险。[217] 例如,高级纳米材料的可回收性仍然问题重重,武器生产的难度缩小,造假[220]和IP管制问题等等。[221] 传统工业范式的竞争力来源是规模经济,而3D打印和共同对等生产依靠的则是范围经济。规模经济的优势在于全球运输的低廉价格,而范围经济则利用组装工具,侧重节约基础设施成本(物理和脑力生产力)。[217] Neil Gerhenfeld[222]称,“世界上最不发达国家需要一些最先进的科技”。3D打印和共同对等生产能帮助这些国家接触到国际视野,将其应用到解决当地问题和需要当中。

勞倫斯·薩默斯写到3D打印和其他科技(机器人,人工智能等)可能给做例行工作的工人带来"灾难性后果"。在他看来,“现在美国在生产线上工作的人比靠残障保险过活的人都少了”。他认为,现在的发展趋势是令人担心的,特别是对于那些技术专业性不那么强的工人来说,因为资本代表的人工智能在未来会有越来越强的能力代替白领和蓝领工作。萨默斯建议社会做出更多的努力来积极改善可能使财富拥有者“逃避”下发工资和赋税的"各种各样的机制"(避税港,银行保密制度,洗钱,管理混乱等),并要求富人在积累财富的同时回报社会,包括:更严格的执行反垄断法,减少对其知识产权"过分的"保护,积极制定计划使公司发展惠及普通员工,加强双方协议安排,提高公司管理水平,加强金融监管,减少对金融活动的补贴,放宽可能使富有者房价上涨的土地限令,为年轻人提供更好的教育机会,培训下岗员工,提高基础设施建设方面(能源生产,交通运输等)的公共和个人投资。[223]

迈克尔·斯彭斯写道,“强大的数码电子科技如潮流一般袭来,正在取代人工进行越来越复杂的工作。这一机器取代人工,非中介化的过程在服务领域早已出现,比如ATM机,网上银行,企业资源规划,客户关系管理,移动支付系统等等。这是一个革命性的过程,俨然已经蔓延到货物生产领域,体现在3D打印和机器人在某些方面对人工的取代。”他认为,数码科技的大部分成本来源于初始阶段,即硬件(3D打印机本身)的设计和驱动软件的开发,“设计制作完成后,硬件的边际成本就很低了(并且随着生产规模的扩大不断降低),而软件的复制成本就更低了,趋近于零。并且有庞大的全球市场对预付的设计和测试的固定费用进行分摊,这一状况刺激了对数码技术的投资。”斯彭斯相信,之前的数码科技促进商业公司在全球内开发未被充分利用的人力资源,而现在的潮流则推动公司“取代人工以减少花销”。例如,随着3D打印成本下降,生产的“极度”本地化和定制化都是很可能出现的。进而,生产过程会根据实际需求,而不再是预计需求,进行调整。[224]

《福布斯》杂志投资专家预测,考虑到对现有工业起补充作用的小型创新型企业的现状,和外包市场必要基础设施的缺乏,3D打印可能引领美国式生产的复兴。[225]

参考文献

- Excell, Jon. . The engineer. [2013-10-30]. (原始内容存档于2015-09-19).

- . Create It Real. [2012-01-31]. (原始内容存档于2012-03-03).

- Jane Bird. . The Financial Times. 2012-08-08 [2012-08-30]. (原始内容存档于2016-01-16).

- Hideo Kodama, "A Scheme for Three-Dimensional Display by Automatic Fabrication of Three-Dimensional Model," IEICE TRANSACTIONS on Electronics (Japanese Edition), vol.J64-C, No.4, pp.237-241, April 1981

- Hideo Kodama, "Automatic method for fabricating a three-dimensional plastic model with photo-hardening polymer," Review of Scientific Instruments, Vol. 52, No. 11, pp 1770-1773, November 1981

- . PCMag.com. [2013-10-30]. (原始内容存档于2017-03-08).

- Apparatus for Production of Three-Dimensional Objects by Stereolithography (8 August 1984)

- Freedman, David H. "Layer By Layer." Technology Review 115.1 (2012): 50–53. Academic Search Premier. Web. 26 July 2013.

- Amon, C. H.; Beuth, J. L.; Weiss, L. E.; Merz, R.; Prinz, F. B. . Journal of Manufacturing Science and Engineering. 1998, 120 (3) [2014-12-20]. (原始内容 (PDF)存档于2014-12-20).

- Beck, J.E.; Fritz, B.; Siewiorek, Daniel; Weiss, Lee. (PDF). Proceedings of the 1992 Solid Freeform Fabrication Symposium. 1992 [2014-12-20]. (原始内容 (PDF)存档于2014-12-24).

- Prinz, F. B.; Merz, R.; Weiss, Lee. Ikawa, N. , 编. . Proceedings of the 8th International Conference on Production Engineering. 2-6 Boundary Row, London SE1 8HN, UK: Chapman & Hall: 40–44. 1997.

- . [2015-06-22]. (原始内容存档于2019-06-02).

- GrabCAD, , [2015-06-22], (原始内容存档于2020-11-07)

- Zelinski, Peter, , Modern Machine Shop, 2014-06-02 [2015-06-22], (原始内容存档于2020-11-15)

- MAKE:3D printing by Anna Kaziunas France

- Cura and Slic3r have some fixup tools, despite being mainly a slicer program

- . Objet Printer Solutions. [2012-01-31]. (原始内容存档于2011-11-07).

- . Machine Design. 2014-04-29 [2019-01-25]. (原始内容存档于2020-11-29).

- Amberlee S. Haselhuhn, Eli J. Gooding, Alexandra G. Glover, Gerald C. Anzalone, Bas Wijnen, Paul G. Sanders, Joshua M. Pearce. . 3D Printing and Additive Manufacturing. 2014, 1 (4): 204–209. doi:10.1089/3dp.2014.0015.

- FDM is a proprietary term owned by Stratasys. All 3-D printers that are not Stratasys machines and use a fused filament process are referred to as or fused filament fabrication (FFF).

- Sherman, Lilli Manolis. . The Economist. November 15, 2007. (原始内容存档于2008-03-27).

- Wohlers, Terry. . (原始内容存档于2020-11-04).

- www.3ders.org. . 3ders.org. 2012-09-25 [2013-10-30]. (原始内容存档于2013-11-01).

- . blueprinter. [2015-06-22]. (原始内容存档于2014-08-09).

- Chee Kai Chua; Kah Fai Leong; Chu Sing Lim. . World Scientific. 2003: 124. ISBN 978-981-238-117-0.

- . Machine Design. 2014-03-03 [2019-01-25]. (原始内容存档于2020-11-27).

- Deckard, C., "Method and apparatus for producing parts by selective sintering", 美國專利第4,863,538号, filed October 17, 1986, published September 5, 1989.

- Housholder, R., "Molding Process", 美國專利第4,247,508号, filed December 3, 1979, published January 27, 1981.

- Hiemenz, Joe. . (原始内容存档于2012-11-02).

- . SMU.edu.

- . www.rapidtoday.com. [2015-06-22]. (原始内容存档于2020-11-09).

- 美國專利第4,575,330号

- (PDF). [2015-06-22]. (原始内容存档 (PDF)于2013-10-05).

- (PDF). [2015-06-22]. (原始内容 (PDF)存档于2013-10-04).

- François Willème, "Photo-sculpture," U.S. Patent no. 43,822 (August 9, 1864). Available on-line at: 美國專利第43,822号

- François Willème (May 15, 1861) "La sculpture photographique", Le Moniteur de la photographie, p. 34.

- . EnvisionTEC. (原始内容存档于2013-10-13).

- Johnson, R. Colin. .

- . TU Wien. 12 September 2011. (原始内容存档于2011-09-20).

- . Kurzweil Accelerating Intelligence. November 22, 2013 [2015-06-22]. (原始内容存档于2021-01-25).

- . Transcript. Council on Foreign Relations. October 23, 2013 [2013-10-30]. (原始内容存档于2013-10-28).

- Kalish, Jon. . [2012-01-31]. (原始内容存档于2020-11-30).

- Jones, R., Haufe, P., Sells, E., Iravani, P., Olliver, V., Palmer, C., & Bowyer, A. (2011). Reprap-- the replicating rapid prototyper. Robotica, 29(1), 177-191.

- . Computerworld New Zealand. 2008-04-07 [2013-10-30]. (原始内容存档于2019-06-29).

- . [2015-06-22]. (原始内容存档于2009-04-21).

- . [2015-06-22]. (原始内容存档于2020-11-15).

- . [2015-06-22]. (原始内容存档于2016-08-11).

- Pearce, Joshua M.; 等. . Journal of Sustainable Development. 2010, 3 (4): 17–29 [2012-01-31]. doi:10.5539/jsd.v3n4p17. (原始内容存档于2020-12-09).

- . [2015-06-22]. (原始内容存档于2014-12-27).

- Bilton, Nick. . 2013-02-17 [2019-01-25]. (原始内容存档于2020-11-15).

- www.3ders.org. . 3ders.org. [2013-10-30]. (原始内容存档于2013-10-30).

- Simonite, Tom. . New Scientist. [2019-01-25]. (原始内容存档于2021-01-25).

- . Saskatchewan: CBC News. 6 November 2013 [8 November 2013]. (原始内容存档于2020-11-15).

- . Indiegogo. December 2, 2013 [20 January 2014]. (原始内容存档于2014-02-01).

- . www.yahoo.com. [2015-06-22]. (原始内容存档于2014-03-13).

- Dorrier, Jason. . 2013-02-27 [2019-01-25]. (原始内容存档于2020-11-03).

- . Mechatronics. 2013-09-01, 23 (6): 713–726 [2018-03-01]. ISSN 0957-4158. doi:10.1016/j.mechatronics.2013.06.002. (原始内容存档于2020-11-11) (英语).

- Kreiger, Megan; Pearce, Joshua M. . ACS Sustainable Chemistry & Engineering. 2013-10-02, 1 (12): 1511–1519. doi:10.1021/sc400093k.

- . [2015-06-22]. (原始内容存档于2020-11-29).

- Pearce, J. M.; Glover, A.; Mulder, M. L.; Anzalone, G. C.; Kreiger, M. . MRS Proceedings. [2015-06-22]. (原始内容存档于2020-05-02) –www.academia.edu.

- Thingiverse.com. . www.thingiverse.com. [2019-01-25]. (原始内容存档于2021-01-25).

- Vandendriessche, Pieter-Jan. . [2015-06-22]. (原始内容存档于2014-01-11).

- Titsch, Mike. . 3D Printer World. July 11, 2013 [November 30, 2013]. (原始内容存档于2015-07-11).

- . 3D Printer World (Punchbowl Media). 23 July 2014 [28 September 2014]. (原始内容存档于2014-10-26).

- McKenna, Beth. . The Motley Fool. 26 April 2014 [28 September 2014]. (原始内容存档于2020-11-07).

- . Economist Technology. 2011-02-10 [2012-01-31]. (原始内容存档于2017-10-21).

- Zelinski, Peter, , Modern Machine Shop, 2014-06-25 [2015-06-22], (原始内容存档于2020-11-08)

- Sherman, Lilli Manolis. . [2012-01-31]. (原始内容存档于2010-01-23).

- . The Economist. 2013-09-07 [2013-10-30]. (原始内容存档于2017-11-22).

- Development of a Three-Dimensional Printed, Liquid-Cooled Nozzle for a Hybrid Rocket Motor, Nick Quigley and James Evans Lyne, Journal of Propulsion and Power, Vol. 30, No. 6 (2014), pp. 1726-1727.

- Vincent & Earls 2011

- Felix Bopp. . Verlag. 2010 [4 July 2014]. ISBN 3836685086. (原始内容存档于2016-11-18).

- . gizmodo. [2014-07-05]. (原始内容存档于2020-11-03).

- Sterling, Bruce. . Wired. 2011-06-27 [2012-01-31]. (原始内容存档于2012-01-14).

- Vance, Ashlee. . 2011-01-12 [2012-01-31]. (原始内容存档于2020-11-15).

- . makie.me. [January 18, 2013]. (原始内容存档于2021-01-23).

- . myrobotnation.com. [2014-01-25]. (原始内容存档于2013-05-10).

- . Bloomberg Businessweek. 2012-03-10 [2013-02-20]. (原始内容存档于2015-01-05).

- . BBC News Online. 2013-02-18 [2013-02-20]. (原始内容存档于2020-11-23).

- Wohlers Report 2009, State of the Industry Annual Worldwide Progress Report on Additive Manufacturing, Wohlers Associates, ISBN 978-0-9754429-5-1

- Hopkinson, N & Dickens, P 2006, 'Emerging Rapid Manufacturing Processes', in Rapid Manufacturing; An industrial revolution for the digital age, Wiley & Sons Ltd, Chichester, W. Sussex

- Symes, Mark D.; Kitson, Philip J.; Yan, Jun; Richmond, Craig J.; Cooper, Geoffrey J. T.; Bowman, Richard W.; Vilbrandt, Turlif; Cronin, Leroy. . Nature Chemistry. 2012-04-15, 4 (5): 349–354. doi:10.1038/nchem.1313.

- Kakuk, Collette (2019).“The Ultimate Guide to 3D Food Printing.”3dfoodprinting.us.

- . Creative Machines Lab - Columbia University. [2019-01-25]. (原始内容存档于2020-11-30).

- . www.bloomberg.com. [2019-01-25]. (原始内容存档于2019-06-02).

- . [2019-03-18]. (原始内容存档于2019-09-18).

- . [27 January 2015].

- Cronin, Lee. . [2019-01-25]. (原始内容存档于2020-11-25) –www.ted.com.

- . Resins Online. 2013-06-17 [2013-10-30]. (原始内容存档于2013-11-01).

- Michael Fitzgerald. . MIT Sloan Management Review. 2013-05-28 [2013-10-30]. (原始内容存档于2020-11-08).

- . Rakesh Sharma. 2013-09-10 [2013-09-10]. (原始内容存档于2020-11-25).

- . Business Insider. [2014-05-14]. (原始内容存档于2020-12-09).

- . USA TODAY. [2019-01-25]. (原始内容存档于2020-11-04).

- . [2015-06-22]. (原始内容存档于2014-09-08).

- . [2015-06-22]. (原始内容存档于2020-12-08).

- . Truthout. [2019-01-25]. (原始内容存档于2020-11-11).

- Stratasys. . [2015-06-22]. (原始内容存档于2020-11-22) –YouTube.

- Simmons, Dan. . 2015-05-06 [2019-01-25]. (原始内容存档于2020-11-04) –www.bbc.co.uk.

- . 聯合知識庫. [2017-01-22]. (原始内容存档于2019-06-03).

- 中時電子報. . 中時電子報. [2019-01-25]. (原始内容存档于2019-05-13).

- . [2018-09-23]. (原始内容存档于2018-09-23).

- Knippers., E. (n.d.). 3D Printing for Architects. Retrieved March 27, 2015, from http://www.lpfrg.com/applications/3d-printing-for-architects 页面存档备份,存于

- Concept Modeling. (n.d.). Retrieved March 27, 2015, from http://www.stratasys.com/solutions-applications/prototyping/concept-modeling 页面存档备份,存于

- Khoshnevis, B., Russell, R., Kwon, H., & Bukkapatnam, S. (2001). Crafting large prototypes. IEEE Robotics & Automation Magazine, 8(3), 33-42. doi: http://ieeexplore.ieee.org/stamp/stamp.jsp?tp=&arnumber=956812

- . 明周文化. 2018-05-28 [2019-01-25]. (原始内容存档于2019-01-25).

- Raval, Siddharth. . Space Safety Magazine. 2013-03-29 [2013-10-15]. (原始内容存档于2013-10-16).

- . TechCrunch. 2012-01-20 [2013-02-08]. (原始内容存档于2020-11-07).

- Diaz, Jesus. . Gizmodo. 2013-01-31 [2013-02-01]. (原始内容存档于2013-04-06).

- 李家宇,《3D都市尺度雷射掃瞄在建築數位典藏之應用-以新竹縣北埔鄉、竹東鎮及大台北地區為例》,台北:台灣科技大學建築研究所博士論文,2012。

- . www.makepartsfast.com. [2019-01-25]. (原始内容存档于2020-11-03).

- Greenberg, Andy. . Forbes. 2012-08-23 [2012-08-27]. (原始内容存档于2020-12-13).

- Poeter, Damon. . PC Magazine. 2012-08-24 [2012-08-27]. (原始内容存档于2019-02-17).

- . statesman.com. May 2013 [2013-10-30]. (原始内容存档于2013-10-29).

- Samsel, Aaron. . Guns.com. [2013-10-30]. (原始内容存档于2018-10-04).

- . Popehat. [2013-10-30]. (原始内容存档于2020-12-12).

- Rosenwald, Michael S. . Washington Post. 2013-02-25 [2015-06-22]. (原始内容存档于2020-11-16).

- . The Economist. 2013-02-16 [2013-10-30]. (原始内容存档于2017-12-14).

- Rayner, Alex. . The Guardian (London). 6 May 2013 [2015-06-22]. (原始内容存档于2013-07-30).

- Manjoo, Farhad. . Slate.com. 2013-05-08 [2013-10-30]. (原始内容存档于2018-12-05).

- Franzen, Carl. . [2015-06-22]. (原始内容存档于2020-11-12).

- . BBC. 2012-02-06 [2015-06-22]. (原始内容存档于2020-11-29).

- Rob Stein. . NPR. 2013-03-17 [2015-06-22]. (原始内容存档于2015-04-24).

- Moore, Calen. . fiercemedicaldevices.com. 11 February 2014 [4 March 2014]. (原始内容存档于2016-06-14).

- Keith Perry. . London: The Daily Telegraph. 12 March 2014 [12 March 2014].

- . 3ders.org. [2015-06-22]. (原始内容存档于2020-01-24).

- BBC News (October 2014). “Inverness girl Hayley Fraser gets 3D-printed hand” 页面存档备份,存于, BBC News, 01 October 2014. Retrieved 02 October 2014.

- . [2015-06-22]. (原始内容存档于2020-12-09).

- Pleasance, Chris. . The Daily Mail. 18 August 2014 [2014-08-21]. (原始内容存档于2020-11-15).

- Flaherty, Joseph. . Wired. 2013-07-30 [2015-06-22]. (原始内容存档于2014-03-28).

- . 2012-07-02 [2019-01-25]. (原始内容存档于2020-09-13) –www.bbc.com.

- . Australian Life Scientist. Westwick-Farrow Media. December 11, 2009 [December 31, 2013]. (原始内容存档于2013-12-31).

- Cummins, Kate. . 2010-05-23 [2019-01-25]. (原始内容存档于2020-09-30).

- Silverstein, Jonathan. . [2012-01-31]. (原始内容存档于2008-05-16).

- . www.engineering.com. [2019-01-25]. (原始内容存档于2020-11-04).

- The Diplomat. . Tech Biz. The Diplomat. 2013-08-15 [2013-10-30]. (原始内容存档于2013-11-08).

- . [2013-10-30]. (原始内容存档于2013-11-01).

- . Globaleconomicanalysis.blogspot.co.uk. 2013-08-18 [2013-10-30]. (原始内容存档于2017-06-13).

- Finley, Klint. . 2014-04-02 [2019-01-25]. (原始内容存档于2020-11-12) –www.wired.com.

- McCue, T. J. . Forbes. [2019-01-25]. (原始内容存档于2020-11-04).

- . [2015-06-22]. (原始内容存档于2015-02-12).

- Printoo: Giving Life to Everyday Objects 页面存档备份,存于 (paper-thin, flexible Arduino-compatible modules)

- . [2015-06-22]. (原始内容存档于2015-02-09).

- . [2015-06-22]. (原始内容存档于2015-02-09).

- Hays, Brooks. . 2014-12-19 [2014-12-20]. (原始内容存档于2020-11-24).

- Brabaw, Kasandra. . 2015-01-30 [2015-02-01]. (原始内容存档于2020-11-08).

- Wood, Anthony. . 2014-11-17 [2015-02-01].

- 這次APPL-9將採用全3D列印外殼 Archive.is的存檔,存档日期2015-02-23 2015-02-24

- . [2015-06-22]. (原始内容存档于2020-11-23).

- Kelly, Heather. . CNN. July 31, 2013 [2015-06-22]. (原始内容存档于2014-11-26).

- Séquin, Carlo H. . Communications of the ACM. 2005-06-01, 48 (6): 66. doi:10.1145/1064830.1064860.

- Guth, Robert A. (PDF). [2012-01-31]. (原始内容存档 (PDF)于2016-10-19).

- iPad iPhone Android TIME TV Populist The Page. . Time.com. 2008-04-03 [2013-10-30]. (原始内容存档于2013-08-26).

- Williams, Holly. . London. 2011-08-28 [2012-01-31]. (原始内容存档于2020-11-14).

- Bennett, Neil. . TechAdvisor. November 13, 2013 [2015-06-22]. (原始内容存档于2017-06-19).

- . [13 January 2015]. (原始内容存档于2015-06-25).

- . The Guardian. 25 January 2013 [2015-06-22]. (原始内容存档于2020-11-12).

- Cignoni, Paolo; Scopigno, Roberto. . Journal on Computing and Cultural Heritage. 2008-06-01, 1 (1): 1–23. doi:10.1145/1367080.1367082.

- DiSalvo, C. . Design Issues. 1. 2009, 25: 48. doi:10.1162/desi.2009.25.1.48.

- Ratto, M. & Ree, R. . First Monday. 2012, 17 (7).

- Ratto, Matt. . Open Design Now: Why Design Cannot Remain Exclusive. 2011.

- Lukens, Jonathan. . International Journal of Learning and Media: 23–39. doi:10.1162/ijlm_a_00080.

- Pandey, Shashank; Gupta, Barun; Nahata, Ajay. . CLEO: 2013 (2013), paper CTh1K.2 (Optical Society of America). 2013-06-09: CTh1K.2 [2018-03-01]. doi:10.1364/CLEO_SI.2013.CTh1K.2. (原始内容存档于2020-11-03) (英语).

- ewilhelm. . Instructables.com. [2013-10-30]. (原始内容存档于2020-07-26).

- 23/01/2012. . 3d-printer-kit.com. 2012-01-23 [2013-10-30]. (原始内容存档于2013-11-02).

- . www.yeggi.com. [2019-01-25]. (原始内容存档于2020-11-28).

- Sanderson, Katharine. . New Scientist. [2019-01-25]. (原始内容存档于2020-11-03).

- Cronin, Lee. (video interview [5:21]). Glasgow University: BBC News Online. 2012-04-17 [2013-03-06]. (原始内容存档于2017-03-30).

- D'Aveni, Richard. . Harvard Business Review. [October 8, 2014]. (原始内容存档于2020-11-27).

- . Gizmag.com. [2013-10-30]. (原始内容存档于2016-03-18).

- Schelly, C., Anzalone, G., Wijnen, B., & Pearce, J. M. (2015). Open-source 3-D printing Technologies for education: Bringing Additive Manufacturing to the Classroom. Journal of Visual Languages & Computing.

- Grujović, N., Radović, M., Kanjevac, V., Borota, J., Grujović, G., & Divac, D. (2011, September). 3D printing technology in education environment. In 34th International Conference on Production Engineering (pp. 29-30).

- Mercuri, R., & Meredith, K. (2014, March). An educational venture into 3D Printing. In Integrated STEM Education Conference (ISEC), 2014 IEEE (pp. 1-6). IEEE.

- American Museum of Natural History. . [2015-06-22]. (原始内容存档于2020-08-13) –YouTube.

- Gonzalez-Gomez, J., Valero-Gomez, A., Prieto-Moreno, A., & Abderrahim, M. (2012). A new open source 3d-printable mobile robotic platform for education. In Advances in autonomous mini robots (pp. 49-62). Springer Berlin Heidelberg.

- J. Irwin, J.M. Pearce, D. Opplinger, and G. Anzalone. The RepRap 3-D Printer Revolution in STEM Education 页面存档备份,存于,121st ASEE Annual Conference and Exposition, Indianapolis, IN. Paper ID #8696 (2014).

- Zhang, Chenlong; Anzalone, Nicholas C.; Faria, Rodrigo P.; Pearce, Joshua M.; de Brevern, Alexandre G. . PLoS ONE. 2013-03-27, 8 (3): e59840. doi:10.1371/journal.pone.0059840.

- . On 3D Printing. [2015-06-22]. (原始内容存档于2020-11-28).

- . [2015-06-22]. (原始内容存档于2015-09-24).

- Pearce, Joshua M. 2012. "Building Research Equipment with Free, Open-Source Hardware." Science 337 (6100): 1303–1304 页面存档备份,存于

- . ptc.com. 2013-08-01 [2013-10-30]. (原始内容存档于2013-08-12).

- . Machine Design. 2014-03-07 [2019-01-25]. (原始内容存档于2020-11-03).

- . cbs sanfrancisco. 6 March 2015 [23 April 2015]. (原始内容存档于2020-12-10).

- Chino, Mike. . 9 March 2015 [23 April 2015].

- Fixsen, Anna. . 6 March 2015 [23 April 2015]. (原始内容存档于2015-09-05).

- (PDF). [2015-06-22]. (原始内容存档 (PDF)于2020-11-11).

- Thompson, Clive. . 2012-05-30 [2019-01-25]. (原始内容存档于2020-12-21) –www.wired.com.

- Weinberg, Michael. (PDF). Institute for Emerging Innovation. January 2013 [2013-10-30]. (原始内容存档 (PDF)于2020-11-24).

- . Fox News. 2013-05-23 [2013-10-30]. (原始内容存档于2015-09-24).

- Cochrane, Peter. . TechRepublic. 2013-05-21 [2013-10-30].

- Gilani, Nadia. . Metro.co.uk. 2013-05-06 [2013-10-30]. (原始内容存档于2020-11-08).

- . Digitaljournal.com. [2013-10-30]. (原始内容存档于2020-11-04).

- . IBTimes UK. 2013-05-07 [2013-10-30]. (原始内容存档于2013-10-29).

- . neurope.eu. [2013-10-30]. (原始内容存档于2013-10-30).

- . ElPais.com. 2013-05-09 [2013-10-30]. (原始内容存档于2017-06-27).

- . Quiet Babylon. 2013-05-07 [2013-10-30]. (原始内容存档于2020-11-04).

- . Joncamfield.com. [2013-10-30]. (原始内容存档于2020-11-28).

- . News.antiwar.com. 2013-05-10 [2013-10-30]. (原始内容存档于2020-11-07).

- . Reason.com. 2013-05-08 [2013-10-30]. (原始内容存档于2019-01-17).

- Lennard, Natasha. . Salon.com. 2013-05-10 [2013-10-30]. (原始内容存档于2013-05-19).

- . CBS Sacramento. 2013-05-08 [2013-10-30]. (原始内容存档于2020-12-31).

- . 2013-05-05 [2019-01-25]. (原始内容存档于2020-12-10).

- . Makezine.com. 2011-06-30 [2013-10-30]. (原始内容存档于2013-03-30).

- Ball, James. . The Guardian (London). 10 May 2013 [2015-06-22]. (原始内容存档于2013-07-08).

- Gadgets. . TechCrunch. 2013-01-18 [2013-10-30]. (原始内容存档于2020-12-07).

- Klimas, Liz. . TheBlaze.com. 2013-02-19 [2013-10-30]. (原始内容存档于2013-10-29).

- Beckhusen, Robert. . Wired.com. 2013-02-15 [2013-10-30]. (原始内容存档于2014-03-28).

- Bump, Philip. . The Atlantic Wire. 2013-05-10 [2013-10-30]. (原始内容存档于2013-05-19).

- . European Plastics News. [2013-10-30]. (原始内容存档于2013-10-29).

- Albert 2011

- . Durham University. [July 21, 2013]. (原始内容存档于2013-08-07).

- . [January 13, 2014]. (原始内容存档于2020-11-24).

- (PDF). [January 11, 2014]. (原始内容存档 (PDF)于2014-01-15).

- . [March 30, 2014]. (原始内容存档于2020-11-14).

- . [March 30, 2014]. (原始内容存档于2020-12-09).

- . [March 30, 2014]. (原始内容存档于2021-01-25).

- . [March 30, 2014]. (原始内容存档于2014-02-15).

- Kostakis, V. (2013): At the Turning Point of the Current Techno-Economic Paradigm: Commons-Based Peer Production, Desktop Manufacturing and the Role of Civil Society in the Perezian Framework. 页面存档备份,存于. In: TripleC, 11(1), 173 - 190.

- Kostakis, V.; Papachristou, M. (2014): Commons-based peer production and digital fabrication: The case of a RepRap-based, Lego-built 3D printing-milling machine 页面存档备份,存于. In: Telematics and Informatics, 31(3), 434 - 443

- Kostakis, V; Fountouklis, M; Drechsler, W. (2013): Peer Production and Desktop Manufacturing: The Case of the Helix-T Wind Turbine Project. 页面存档备份,存于. In: Science, Technology & Human Values, 38(6), 773 - 800.

- Campbell, Thomas, Christopher Williams, Olga Ivanova, and Banning Garrett. (2011): Could 3D Printing Change the World? Technologies, Potential, and Implications of Additive Manufacturing 页面存档备份,存于. Washington: Atlantic Council of the United States

- Bradshaw, Simon, Adrian Bowyer, and Patrick Haufe (2010): The Intellectual Property Implications of Low-Cost 3D Printing 页面存档备份,存于. In: SCRIPTed 7

- Gershenfeld, Neil (2007): FAB: The Coming Revolution on your Desktop: From Personal Computers to Personal Fabrication. Cambridge: Basic Books, p. 13-14

- . [2015-06-22]. (原始内容存档于2014-05-18).

- . [2015-06-22]. (原始内容存档于2016-01-05).

- Sharma, Rakesh. . Forbes. [2019-01-25]. (原始内容存档于2020-11-03).

扩展阅读

- . docs.google.com. [1 June 2015]. (原始内容存档于2020-05-02).

- . makezine.com. [1 June 2015]. (原始内容存档于2020-11-29).

- Vincent; Earls, Alan R. . Today's Machining World (Oak Forest, Illinois, USA: Screw Machine World Inc.). February 2011, 7 (1): 24–25 [2015-06-22]. (原始内容存档于2012-03-10).

- Albert, Mark [Editor in Chief]. . Modern Machine Shop (Cincinnati, Ohio, USA: Gardner Publications Inc.). 17 January 2011, 83 (9): 14 [2015-06-22]. (原始内容存档于2020-12-09).

- Stephens, Brent; Azimi, Parham; El Orch, Zeineb; Ramos, Tiffanie. . Atmospheric Environment. 2013-11, 79: 334–339. doi:10.1016/j.atmosenv.2013.06.050.

- Easton, Thomas A. . Analog. November 2008, 128 (11): 50–63.

- Wright, Paul K. (2001). 21st Century Manufacturing. New Jersey: Prentice-Hall Inc.

- 3D列印文章

- Renishaw官方網站页面存档备份,存于

- 3D Printing Course & 3D Printing Product页面存档备份,存于